1 Soft gripperとは

GRIではソフトタッチができる柔らかなソフトロボット(Soft Robot)を実験的に作成してみた。ソフトロボットのイメージを掴むのは動画で見るのが分かりやすいので、製作したロボットの動画をご覧いただきたい。

ソフトロボットは2015年にMITのロボット研究者であるRus教授がNatureに発表した論文 ” Design, fabrication and control of soft robots” で、注目が一気に広がった。

従来のロボットは、固い材質で冷たく不器用な動作が一般的な認識であった。ソフトロボットの特徴は、シリコンなどの柔らかい素材でできているため、人間のような柔軟で繊細な動き、蛸のように絡みつく動作をロボットにさせることができる点である。また材質の特徴から、パーツ代や部品点数が簡素化でき、従来のロボットと比較して簡単にロボットを作成できる利点が挙げられる。

Soft gripper とはシリコンなどの柔らかい素材でできた物を掴む装置である。従来型のGripperの代表例として倉庫などで活躍中の自動ピッキングロボットが有名である。ただし、詰め替えシャンプーなどの圧力に対して形状が変形する物体をうまくつかめない、あるいは壊れやすい物体を扱うことができない、という課題がある。介護ロボットを考えてみると、冷たくて固い素材のロボットに触られるよりは、温かみのあり柔らかな素材のロボットに扱われた方が被介護者は安心感がある。Soft gripperは柔らかい素材でできていることを活かし、掴む対象の物体の形状にGripper自分の形状を自在に合わせて変形させ、接触面積を増やすことができる。この行動特性により、詰め替えシャンプーをうまくつかむことができる。

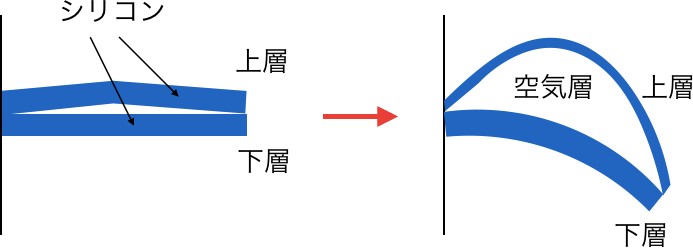

Soft gripperは駆動源として空気圧やひも張力を使うものなどいろいろな種類があり、作り方も様々である。今回は空気圧駆動タイプのデモ機をいくつか制作した。この方式の原理は図1のように空気を注入してシリコンが膨らむことで膨らんだ側の面が伸長した結果曲がりグリップ力を生むというものである。従来に比べて作りやすくなったとは言え、実際に制作してみると想像していない失敗があり、その制作記録をまとめた。

2デモ機 1:完全お手製 soft gripper

オンラインで公開されているsoft gripperの多くは3Dプリンターで型を作る必要があり、手軽に3Dプリンターを利用できないユーザーには少し敷居が高い。Soft robotics toolkitで公開されているsoft gripperは3Dプリンターを必要とせず、全て手作りで制作することができる。また、作り方だけでなく型の図面や必要備品リストなどがまとめて公開されており、手軽に作り始めることができる。

soft gripper↓

まず、HP上の型の図面を印刷し、ダンボールに貼り付けて切り取った。それらを組んでグルーガンで固定しシリコンを流し込む型をつくった。

東急ハンズで購入した ecoflex00-30(シリコン) の A液 B液を 1:1 の比率でよくかき混ぜた。

かきまぜた液を型の真ん中程度の高さまで流し込んだ。この時高さが均等になるように注意して流し込んだ。作り方ガイドによると、液が完全に固まるには室温で 2 時間あるいは 70 度で 15 分待機する必要がある。オフィスのオーブンでは 40 度か 100 度以上にしか設定できなかったので、40 度に設定して 1 時間ほど待つことにした。

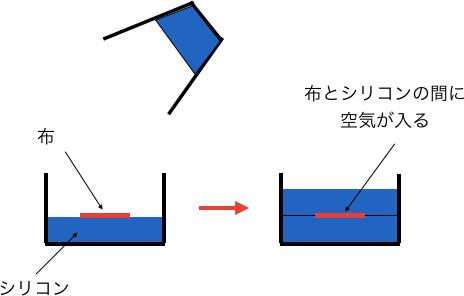

シリコンが固まったところで、ノコギリ型に切った布をシリコンの上に設置し、その上から再びシリコンを 流して乾燥させた。この布がある部分だけシリコンの 2つの層が接着せず布以外の部分はシリコン同士が接着する。したがって布の領域だけ隙間ができていることになり、ここに空気を流しこむとシリコンを膨らませることができる。

流し込んだシリコンが乾燥すれば完成。横から穴をあけてストローを通し、ここから空気入れで空気を送り 込んで膨らませようとしてみたが、空気が全然送り込まれない。soft gripperを解体して分析したところ、シリコンが布を染み込んで透過してしまい、空気層がしっかりできていないことが原因だと推測された。

その後、空気層をつくる材質をプラスチックなどに変更するなど何度かトライしてみたがうまくいかなかった。

3 デモ機 2:空気層作成の材質を強化

デモ機1では、空気層を定義する材質が平面(厚さなしのノコギリ構造)であったため、初期状態では空気層は存在せず、空気を入れることでシリコンを持ち上げて空気層を作る、という構造に問題があると考えた。 そこで、空気層を定義する材質に厚みを持たせ、はじめから空気層の領域を作っておくことにした。デモ機1 で使用した型の底に、ストローで十字に組んだ構造を貼り付けて、その上からシリコンを流し込むことにした。

シリコンが固まってから型から取り外すと、空気層の部分がちゃんとできていた。

このシリコンに裏側(空気層側)からフタをするようにしてシリコンで固めて完成した。さっそく空気を流し込んでみたが、空気層の構造に微妙な非一様性があり空気が均等に入らず、非対称に膨らんだり破裂したりした。空気層の部分が手作りであるためどうしても非対称な構造となり均等に膨らまないことが原因と理解した。

4 デモ機3 3D プリンター soft gripper

デモ機2 の失敗を踏まえて、デモ機3 では3D プリンターでしっかりと型を作ることにした。3Dプリンターのデータは以下の場所からダウンロードした(4-leg-gripper.STL を使用)。

STL ファイルをUSB にダウンロードし、渋谷駅の FabCafeに行って 3Dプリンターを使って制作をお願いした。ただ、最初の方は3D プリンターのフィラメントの調子が悪くうまく制作できなかった。

調整には時間がかかり、調整した後完成するまでに 3-4 時間かかるということだったので、完成品を後日郵送してもらうようにお願いした。帰る間際にはフィラメントの調子が回復しプリントが始まっていた。

後日完成された物が郵送されてきた。かなり精巧にできていて、使う分には全く問題なさそう。

これにさっそくシリコンを流し込んでみると、シリコンを型から抜くのに苦労するもののデモ機1、デモ機2と比べてかなり良い精度で空気層ができているように見える。

空気層側に蓋をし、ストローを差し込んで完成。

さっそく空気を入れて膨らませてみると、均等にうまく膨らんで soft gripper が曲がることが確認できた。

近くにあった「おっとっと」の袋をつかむことができた。

(分析チーム F、インターン N)